Dr.-Ing. Thomas Niehoff,

combustion POTENTIAL GmbH, mail@combustion-potential.de

Översatt av Sten Farre

Syre från elektrolysprocessen erbjuder en avsevärd potential för att förbättra energibalansen vid väteförbränning.

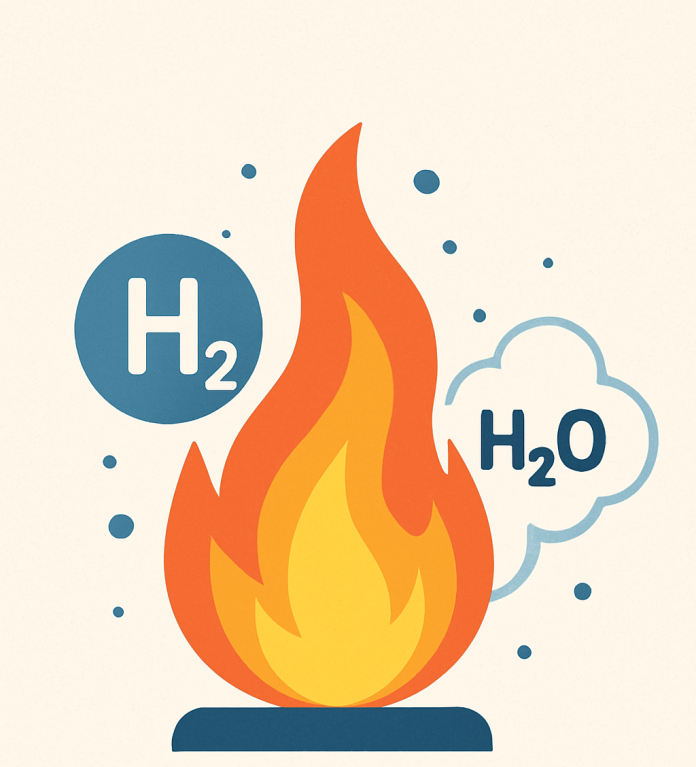

Vätgas anses vara framtidens energikälla eftersom dess förbränning inte producerar klimatskadlig koldioxid. Det har inte funnits någon beskrivning av möjligheterna för miljövänlig användning av vätgas. Till exempel får biprodukten syre från elektrolysen av vatten liten uppmärksamhet, men kan användas för att minimera energin som åtgår i gjuteriernas smältprocesser.

Förbränning av väte ger ingen klimatskadlig koldioxid och beskrivs därför som klimatneutral. Framställning av grönt väte är dock en energikrävande process. Vatten bryts ner till dess komponenter väte och syre genom elektrolys. Medan användningen av väte är populär och det finns mycket debatt om hur man bäst använder det, ventileras biprodukten syre ofta helt enkelt ut i atmosfären. Men tillsatsen av syre intensifierar förbränningsprocesserna och minskar den energi som krävs för att producera metaller eller glas. På så sätt kan luftens kylande kväve som inverkan i en förbränningsprocess reduceras och justeras vid ökning av syre. Detta kan medföra att besparingar som görs i andra processer bidrar till att produktionen av väte genom elektrolys blir ekonomiskt hållbar.

Introduktion

Grundprincipen för elektrolys upptäcktes av Alessandro Volta år 1800. Elektrisk energi omvandlas till kemisk energi. Elektrolys kan användas för att lagra energi, till exempel vid laddning av batterier och ackumulatorer, men också vid elektrolys av vatten till väte och syre. Alkalisk elektrolys (AEL) har varit tekniskt mogen och mest utbredd sedan 1950-talet. Här bryts vatten ner till sina komponenter vid tryck på upp till 30 bar. Andra elektrolysprocesser inkluderar protonbytesmembranelektrolys (PEM), anjonbytarmembran (AEM) och fastoxidprocessen (SOEC). PEM-elektrolys testas för närvarande industriellt. AEM och SOEC-processen har hittills bara haft vetenskaplig betydelse

Syre anses vara en biprodukt av elektrolys och släpps i många fall ut i atmosfären utan att användas. Samtidigt byggs det produktionsanläggningar för framställning av syrgas. Syre kan användas på många olika sätt till exempel inom energiintensiv industri och medicin [1]. Syre som produceras genom elektrolys kräver mer energi (elektricitet) att producera än kryogent producerat syre och kan inte produceras i de stora mängder som i en kryogen luftseparationsanläggning. Men i storskaliga och decentraliserade anläggningar för framställning av väte finns syre också tillgängligt, stökiometriskt, i samma utsträckning. Syret kan lätt matas in i en fiskdamm eller, om mängden är värd besväret, kan det även användas i industriella förbränningsprocesser via lagring och konditionering (Figur 1).

Figur 1: Schematisk översikt för användningen av väte och syre.

Förbränning av syre höjer värmeutnyttjandet i ugnssystem och mängden väte kan sparas jämfört med förbränning med luft. Detta minskar den erforderliga systemkapaciteten och minskar å ena sidan mängden elektricitet och kostnader som krävs för att generera H2, och å andra sidan kan anläggningen för AEL-elektrolysen göras mindre vilket leder till att investeringarna/ton smälteffekt minskas. Denna fråga verkar intressant och kommer att presenteras vidare i artikeln.

Väteelektrolys

Ur 9 kg vatten kan ett kg väte och åtta kg syre framställas genom elektrolys. Med AEL-elektrolys (Figur 2) finns båda produkterna vid ett processtryck på upp till 30 bar. AEL-elektrolys är beprövad, robust, effektiv och kommersiellt tillgänglig.

Figur 2: Schematisk representation av AEL-elektrolys.

I ett exempel från företaget OÜ Stargate Hydrogen Solutions [2] beskrivs den modulära strukturen och tekniska specifikationer. Den minsta AEL-modulen i Stargate Solutions har en kapacitet på 200 Nm3 H2/h och den största har en kapacitet på 2000 Nm3 H2/h vid ett processtryck på 30 bar. Den angivna verkningsgraden för systemet, baserat på det lägre värmevärdet för den producerade vätgas, anges till 58,7 % [2], vilket motsvarar cirka 66 kWh/kg H2. Den installerade eleffekten anges som 1,2 – 12 MVA. Syret som produceras specificeras inte mer i detalj, från 100 Nm3 O2/h till 1000 Nm3 O2/h. Så för varje 1 Nm3 H2 produceras också 0,5 Nm3 O2. Om energiinnehållet i syre ingick i verkningsgraden skulle det öka. Vätet renas och torkas så att det är 99,999 % rent. Eftersom syret blåses av tillhandahålls inga konditioneringssteg. Renheten hos rågasen är 98%, resten är fukt och spår av H2 och kaliumhydroxid (KOH)

Företaget Robert Bosch GmbH erbjuder PEM-stackar [3]. En PEM-stack kan generera cirka 250 Nm3 H2/h, med en installerad elektrisk effekt på 1,25 MVA. Processtrycket är över 30 bar och verkningsgraden anges till 50 kWh/kg H2. Även här produceras syre förutom väte, i samma förhållande som vid AEL-elektrolys.

Vid uppskattning av energiinnehållet i det producerade syret görs en jämförelse med modern kryogen syreproduktion, efterföljande kondensering och transport av den flytande gasen till konsumenten. En energiförbrukning på 600 kWh antas producera 1000 kg flytande syre och transportera det (150 km). Elektrolys på plats producerar inte bara syre, utan transporterar det också. Om energin som krävs för detta nu adderas till effektiviteten i elektrolysprocesserna förbättras den något. När denna energikomponent tillsätts ökar effektiviteten för AEL-elektrolysen från 58,7 % med cirka 7 %. Men om syret förbränns tillsammans med vätet i en ugn så att fördelarna med syre-väteförbränning kan utnyttjas, kan ugnsprocessens effektivitet fördubblas, till exempel från en verkningsgrad av η = 25 % för väteförbränning med luft till η = 50 % för syre-väte förbränning. I en smältprocess sjunker den specifika H2-tillförseln per ton smält material och kravet på H2-elektrolyskapacitet halveras. Genom att använda biprodukten syre kan H2 produktionskostnader sparas.

I en studie om industrialiseringen av vattenelektrolys i Tyskland [4] anges de specifika tillverkningskostnaderna (TK) för de olika elektrolysprocesserna. De bestämdes från CAPEX, OPEX (elektricitet, underhållsinsatser, livslängd) och effektiviteten relaterad till värmevärdet (av H2). Det finns två referensvärden:

- TK/installerad kWel

- TK/Nm3 H2/h systemkapacitet.

Tabell 1: Tillverkningskostnader i Euro för väteproduktion [4]

| Metod | AEL | PEM | SOEC |

| € per kWel | 700 | 810 | 1410 |

| € per Nm3 H2/h | 4100 | 7020 | 8800 |

Tillverkningskostnaden kan i grova drag beräknas med hjälp av tabell 1. I det första exemplet används ett AEL-system för att producera 440 Nm³ H2/h för att producera 1 ton Al/h i en ugn med luft-H2-bränning (ηth = 25%). Detta resulterar i tillverkningskostnader på 1,8 miljoner euro för varje t/h smältkapacitet med hjälp av AEL-processen. För samma mängd flytande aluminium krävs cirka 220 Nm³ H2/h med ett syre-väteförbränningssystem (med en ηth = 50%). Tillverkningskostnaderna för detta system är 0,9 miljoner euro, hälften så mycket som vid luftförbränning. Detta enkla räkneexempel visar att det finns en stor potential i att använda biprodukten syre.

Vätgasförbränning

Väte finns i mycket liten mängd i jordens atmosfär och knappt som en naturlig förekomst på jorden. Det erhålls vanligtvis från väteinnehållande föreningar som metan (CH4) eller vatten (H2O). Utvinning ur naturgas är numera den mest använda metoden i industriell skala. I SMR-anläggningar (Steam-Methane-Reformer) produceras väte från naturgas och ånga med tillförd energi.

När väte produceras med SMR-processen bildas koldioxid (cirka 9,3 kg CO2/kg H2), som släpps ut i atmosfären. Ingen CO2 utvecklas när väte förbränns, men produktionen av CO2 kan utnyttjas med hjälp av olika tillverkningsprocesser. När vattenelektrolys använder elektricitet genererad från förnybara källor utvecklas ingen CO2 under produktionsprocessen. Väte från dessa anläggningar omnämns som ”grönt väte”.

För stökiometrisk förbränning av 1 m³ H2 krävs 2,39 m³ luft. Luft består ungefär av 21 vol.% syre och 79 vol.% kväve, vilket ger följande ekvation [1] för förbränning av H2 med luft (λ = 1):

1 m3 H2 + 0,5 m3 O2 + 1,89 m3 N2 = 1 m3 H2O + 1,89 m3 N2 [1]

Med ett värmevärde LHV = 3 kWh/m3 H2

Endast väte och syre är involverade i den kemiska reaktionen. Kvävet som finns i luften leds dock genom lågan tillsammans med luften och kyler den genom att värma upp kvävet. Det lägre värmevärdet (LHV) per 1 m³ H2 är 3 kWh/m³. Den exoterma reaktionen skapar lågor och utveckling av värme. Den adiabatiska flamtemperaturen för förbränning med luft är 2097 °C

Då det kylande kväve saknas vid förbränning med rent syre uppnås en högre flamtemperatur, den är 2806 °C [5], så att ekvation (2) gäller för förbränning av H2 med rent syre (λ = 1):

1 m3 H2 + 0,5 m3 O2 = 1 m3 H2O (2)

Med ett värmevärde LHV = 3 kWh/m3 H2

-Översättarens kommentar: Reaktionsentalpin eller i dagligt tal värmevärdet är ett mått på hur mycket energi som kan erhållas vid förbränning. I industriprocesser används begreppet lägre värmevärde LHV (engelska för Lower Heating Value).och mäts vanligen i MJ/kg. för vätgas är värdet 121 MJ/kg eller omräknat till 3 kWh/m³-

Vid förbränning av väte med luft produceras vattenånga och luftens kväveinnehåll 2,89 m³ som avgas/m³ H2. Om väte förbränns med endast syre elimineras kvävehalten och därmed skapas 1 m³ vattenånga per 1 m³ H2 (se ekvation 2). Med den minskade avgasmängden minskar också mängden värme som försvinner ut med avgaserna, till exempel från en smältugn. Fördelarna av förbränning med syre är den förbättrade värmeöverföringen från lågan till materialet och det lägre specifika vätebehovet på grund av de lägre värmeförlusterna genom avgaserna.

Syrehalten i förbränningen kan regleras mellan 21 och 100 volymprocent och moderna flamfria brännare tillåter även att förbränningstemperaturen, som lätt kan bli för varm, ställs in lägre och termisk NOX i stort sett undviks. Användning av dessa fördelar till en smältprocess för aluminium illustreras i figurerna 3 och 4.

Figur 3: Jämförelse av väteförbränning i smältprocessen för aluminium med:

a) 100 % luft och b) 100% syre.

Figur 3a) beskriver energitillförseln som krävs för att få 1 ton flytande aluminium vid 740°C med ett energiinnehåll på 330 kWh/ton. Förbränning av vätgas med kall luft har vanligen en verkningsgrad på 25 % med någorlunda god processkontroll. På grund av förlusterna vid elektrolysen och överföringen av elektricitet krävs ett input av 2355 kWh förnybar elektricitet per ton Al. Elektrolysen bör utformas och konstrueras så att den producerar 440 m³ H2 (1320 kWh) per ton flytande Al. Syret som produceras släpps ut i atmosfären oanvänt. Med en smältkapacitet på 5 ton/h skulle väteproduktionen behöva ha en kapacitet på 2200 m³ H2/h där produktionskostnader med AEL-processen är 9 miljoner euro (se tabell 1).

I exemplet från figur 3b) används vätet och syret från elektrolysen för syre-bränsleförbränning och den termiska verkningsgraden ηth förbättras till 55 % på grund av energieffektiviteten som beskrivs ovan. I stället för 440 m³ H2 (1320 kWh) krävs endast 200 m³ H2 (600 kWh). För en smältprestanda på 5 ton/h räcker det med ett system på 1000 m3 H2/h, med tillverkningskostnader i AEL-processen på 4,1 miljoner euro (se tabell 1). Som biprodukt genereras 500 Nm³ O2/h som nu används. Genom att använda biprodukten syre kan produktionskostnader av cirka 4,9 miljoner euro sparas vid framställningen av H2. Nu ska denna besparing vägas mot det merpris som ett syrgasförbränningssystem kostar jämfört med ett luftvätebrännarsystem. Även om kostnadsskillnaden var 100 000 euro per MW installerad effekt skulle det fortfarande finnas potentiella besparingar på långt över 4 miljoner euro.

Figur 4: Jämförelse av väteförbränning i smältprocessen för aluminium med

a) 100% regenerativt förvärmd luft och b) syreanrikning upp till 40 %.

Figur 4 visar exempel på scenarier där luften förvärms till 1000°C (Figur 4a) och där luften förbränns med endast 40 % syreanrikning (Figur 4b) i stället för 100 %. I båda fallen förbättras den termiska effektiviteten av smältprocessen avsevärt. Med hjälp av de nyckeltal som anges här kan de potentiella besparingarna i H2 produktionskostnader också lätt uppskattas för dessa två fall. Syret som inte används under 40 % syreanrikningen kan antingen användas någon annanstans eller ventileras ut i atmosfären.

Sammanfattning

Det verkar som att framställningen av grönt väte och den efterföljande förbränning vid olika processer kan innebära kostsamma förluster för en energiintensiv industri då energiinnehållet i överblivet syre i de flesta fall släpps ut i atmosfären i stället för att användas som bränsle. Vätgasförbränning med kall luft och ingen värmeåtervinning ger bara dålig energieffektivitet. Lyckligtvis producerar elektrolysen av vatten väte och syre samtidigt och i ett stökiometriskt förhållande. Användningen av båda elektrolysprodukterna kan minska produktionskostnaderna för väte med flera miljoner euro; för normala smälthastigheter på 5 ton/h eller mindre. Den exakta planeringen och övervägandet av hur vätgas används är avgörande för systemets storlek och kapitalinvesteringen. Om vattenelektrolys industrialiseras i Tyskland i framtiden kan det vara vettigt att inte bara lagra vätgas och distribuera det till konsumenterna via ett rörledningsnät, utan också att använda syret på samma sätt. Även om syre inte är en stor bärare av kemisk energi jämfört med väte, kan dess användning i industriella förbränningsprocesser spara två till fem kWh energi per 1 m³ använd O2. Ur denna synvinkel är syre lika meningsfullt som väte som energikälla.

Literatur:

[1] Löffler, J., „Nutzungspotentiale des Nebenprodukt-Sauerstoffs der Wasserelektrolyse“, Masterarbeit, Feb 2022, Lehrstuhl für Verfahrenstechnik des industriellen Umweltschutzes, Montanuniversität Leoben.

[2] “gateway SERIES – Technical specifications”, Firmenbroschüre von stargate hydrogen, Tallin, Estland.

[3] “Electrolysis Technology & Services by Bosch“ Firmenbroschüre der Robert Bosch GmbH, Stuttgart, Germany

[4] Smolinka, Tom et al.: „IndWEDe – Industrialisierung der Wasserstoffelektrolyse in Deutschland: Chancen und Herausforderungen für nachhaltigen Wasserstoff für Verkehr, Strom und Wärme“, Berlin 2018, Nationale Organisation Wasserstoff- und Brennstoffzellentechnologie, NOW GmbH.

[5] Niehoff, Thomas: „Einsatz von kohlenwasserstoffhaltigen Brennstoffen in koksbetriebenen Schachtöfen zum Schrottschmelzen – Stand der Technik in den USA und Deutschland“, Dissertation, RWTH Aachen, Shaker Verlag, Band 1/2007

Dr.-Ing. Thomas Niehoff,

combustion POTENTIAL GmbH,