Figur 1 Skiss gjord av Sten Zetterlund av modell för vevsläng

Text: Sten Farre och Sten Zetterlund

Det började med ett telefonsamtal från Sten Zetterlund den 26 maj 2024. Han undrade om det i Gjuteriskolans modellförråd fanns kvar en skalmodell av en vevsläng gjuten vid Motala Verkstad. Ett ämne de gjöt när han gick utbildningen vid Skandinaviska Gjutarskolan i början på 70-talet. Vevslängen var en modell av vad som tillverkats på Motala verkstad under 1950- och 1960-talet. Artikeln är en summering av det arbete som författarna gjorde under några veckor i juni och juli 2024 för att återskapa en vevsläng MO2126 i digitalt format.

Temat för nummer 5 av tidningen är svenskgjutet och det kvalar anrika Motala Verkstad in till. Grundat 1822 på initiativ av Baltzar von Platen som behövde verkstad för reparationer och gjutning av delar till bland annat ångmaskiner. Gjuteriet var ett av de första fristående gjuterier i Sverige. Verksamheten på platsen börjar dock redan 1810 i samband med bygget av Göta kanal [1]. En utökning av gjuteriet mellan 1829 och 1832 genomfördes med en större kupolugn utöver den lilla kupolugnen och tre degelugnar. I samband med detta så utökades även andra områden som valsverk, smedja med mera [2]. Motala Verkstad fortsatta att utveckla verksamheten och installerade i omgångar Siemens Martinugnar för att även kunna framställa stålgjutgods. Vevaxlar blev omfattande volymer för Motala Verkstad med start efter Andra Världskriget.

Bakgrund till projektet

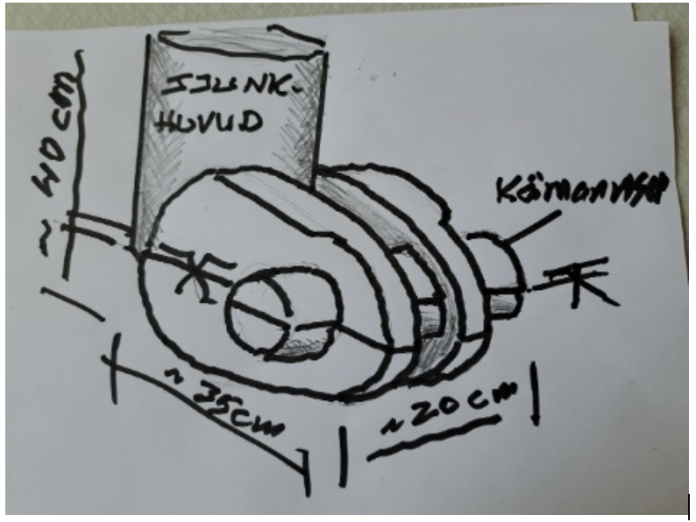

Åter till Stens fråga där en motfråga ställdes om det fanns någon skiss eller bild på modellen. Det kom ett mejl: ”Här ser du minnesskissen- det är ju bara 50 år sedan vi gjöt vevslängen i stål vid Gjutarskolan! Jag tror modellen är ljusblå eller ljusgrön. Tack för att du kollar om den finns kvar.”

Några dagar senare den 2 juni spenderades fyra timmar på Gjutarskolan med att leta i alla skåpen utan att hitta modellen. Rapporterade om negativt utfall. Sten Z berättade att han hade haft kontakt med Stefan Wik, son till Olle Wik som varit lärare vid Gjutarskolan och gjutmästare på Motala Verkstad. Stefan hade hittat en gammal rapport från 1957 där en försöksserie genomfördes för att förbättra utbytet och därmed uppnå en ökad kapacitet i smältverket.

Det letades efter ritningar på Motala Verkstad vid Björkelundverkstaden men Sten och hans fru Lilian hittade endast inmätningsritningar för aktuell vevsläng MO216 monterad i en vevaxel med sju enheter på axeln. Figur 2 visar en del av en vevaxel med fyra vevslängar inmonterade. En instruktionsbok om hur gjutdefekter klassificerades på vevslängar hittades också vid besöket.

Figur 2 Vevaxeln som står uppställd vid Motala hamnkanal. Den röda rektangeln markerar vevslängen som beskrivs

Vid tidigare kontakt med Stefan Wik hade Sten Z fått tips om en film från Motala Verkstad som visar hur gjuttekniken såg ut vid tillverkning av vevslängar[3]. Filmen beskrev även hur den visuelle kvalitetskontrollen utfördes. Flera pärmar med mättprotokoll hittades.

Vi diskuterade gjuttider, beredning och Sten Z hänvisade till rapporten som Olle Wik hade skrivit om gjutförsöken att minska matarstorleken på en av modellerna till en vevsläng[4]. Senare på kvällen skickas ett sms där Sten F meddelar att: ”Jag kan rita upp vevslängen i 3D CAD om jag får en ritning ifall du vill ha en digital 3D modell” Sten Z svarar: ”Okok… Jag har gjort en ritning 1:10”.

Uppmätning av vevsläng vid hamnkanalen

Det fanns ingen ritning så Sten Z hade varit nere på hamnen och tagit en mängd mått med tumstock och snören som underlag för att ta fram CAD-modell. Nu kanske någon läsare inflikar, varför inte skanna den digitalt? Det har varit inspirerande att analogt ta fram nödvändiga mått för att skapa en 3D-CAD-modell och troligtvis har det gått snabbare än att behöva reparera ytor i en digitalt skannad fil för att omvandla den till en 3D-modell.

Första skissen hade för få mått vilket gjorde det svårt att hitta andra viktiga mått vilket påpekades i ett telefonsamtal. Det skulle bli de första av många bilder som togs på vevslängen som står vid gamla hamnkontoret i Motala. Vevslängen i fråga är inringad med röd rektangel i bilden på. Figur 2. Skisser skulle komma och senare på dagen kom det måttsatta ritningar Figur 3

Figur 3 Måttsatta ritningar gjorda av Sten Zetterlund i skala 1:10

Påbörjade CAD-arbetet. Fick det inte att hänga ihop med måtten som angett i bilderna. Måtten i Figur 3 som beskrev centrum för två cirkelbågar 45 mm förskjuten från centrum av vevaxel och särskilt 150 mm förskjuten från centrum av vevtapp var inte möjliga att använda för att skapa en korrekt geometri.

Figur 4 Bild från CAD-modell som ställer frågan om uppgifter från ritningar om centrum för cirkelbågar är korrekta.

Cirkelbågen R350 hamnar inne ämnet, se Figur 4 bilden till vänster. Föreslog att det borde vara som i den högra bilden i Figur 4 med ett mått på 105 mm för förskjutningen från centrum.

Fick bilder tillbaka med svar. ”Ska nog vara 105. Här ser du hur cirkelbågen bryter över diameter 140. Hålet är pluggat och syns knappt…”

Figur 5 Bilder av vevsläng hur cirkelbågen 350 mm skär gjutgodset 150 mm från vevaxel.

Den 5 juni skickade jag den första versionen av CAD-modellen för att ha något att diskutera utifrån för att göra den färdig. Fick kontrollfråga tillbaka från Sten: ”Vevsläng MO2126, rensad gjutvikt 6500 kg anges i den text jag har fått av Stefan Wik. Vilken volym i dm³ får du på cad-modellen?”. CAD modellen vägde endast på 5630 kg så det saknades ca 900 kg som till största delen skulle visa sig härstamma från arbetsmån men även från hålet i vevtappen som inte var gjutet utan bearbetades upp.

Den 6 juni kom det i omgångar en serie med bilder där två bilder hade ett mått skulle visa sig vara kontrollmåttet, lika med vevslängens halva omkrets på 203 cm, som slutligen gav rätta dimensioner på vevslängen.

Figur 6 Uppmätning med snöre för bestämmande av halva omkretsen part till part 203 cm.

203 cm avslöjade att förskjutningen av cirkelbågen från vevaxelns centrum skulle vara 90 mm, Figur 7.

Figur 7 måttsatt vevsläng enligt den återskapade modellen. Halva omkretsen är enligt Figur 6 2039 mm.

Lördag 2024-06-08 11:58 skickas en Powerpoint presentation med det första utkastet på hur vevslängen ser ut i jämförelse med den på hamnen i Motala.

Figur 8 första skarpa digitala modell av vevsläng MO2126 som den står på hamnen.

Det skulle efter samtal med Lars Nordström visa sig att det hålet genom vevtappen inte var gjutet utan bearbetades upp likaså var smörjspåret runt vevtappen bearbetat. Så här fanns det ytterligare kilon att lägga till innan arbetsmån lades till. Genom att succesivt öka arbetsmån på alla bearbetade ytor vägde CAD-modellen till slut 6500 kg för ett rensat gjutet ämne. Vilket var den vikt som var angivet i rapporten som Olle Wik hade skrivit.

Beredning av vevsläng MO2126 med Feedex-matare.

Vi hade en informationsfilm, en försöksrapport och lite bilder av en annan modell som underlag för att försöka återskapa delar av beredningen [3, 4, 5]. Det enda som vi med säkerhet visste var att Feedex-mataren i försöksserien hade måtten Ø820 x 375 mm omgiven av matarinsatsen i Feedex med en tjocklek av 75 mm. lör. 2024-06-08 12:49 kom ett mejl med kommentarer till de digitala bilder:

”Sten.

Som tysken säger: Ausgezichnet!!

Eller engelsmannen: Damned good!!

Ser verkligen bra ut när du har filat till radierna på godset.

På min kammare har jag börjat räkna på stelningsmoduler.

I halva skänkeln, yttre delen får jag med beaktande av non cooling faces 2 st- Modul : 9,8 cm. Med beaktande av närhet till den andra skänkeln så uppskattar jag modulen till 10-11 cm. Skickar med skiss för den.

De matarberäkningar jag gjort hittills indikerar matarmoduler 16 cm både för den tidigare mataren som var 2500 kg + jfr Feedexlösningen som finns på min ritning….

Skriver rent och skickar också sen”

Kom två bilder, till höger i Figur 9. Även jag gjorde modulberäkningar med en liten annan utgångspunkt. De två olika beräkningarna och hur de gjordes framgår av Figur 9.

Figur 9 Modulberäkning av dominerandestelnings modul i vevslängen.

Noteras bör att trots att de två beräkningar är olika så visar bådas beräkningar att det är ett riktat stelnande från örat av schackel mot vevtappen. 9,8 cm => 13,8 cm och 10,2 cm => 14,5 cm.

Efter kontakt med Jan Ahlen, Ljungby, fick vi skissen som visade att det endast var två inlopp designade för att ge en hastighet lägre än 0,5 m/s i inloppet. På den skissen kan även det så kallade matningspålägget på skänklarna anas. Detta för att gynna riktat stelnande enligt tidigare resonemang. Kontakten gav även informationen att mataren hade en lutning på ca 10° i förhållande till part.

Figur 10 Placering sjunkhuvud + ingjutssystem. Minnesskiss av Jan Ahlén, Ljungby

Figur 11 Rensning av vevsläng där nedlopp och del av ingjutssystemet ses till höger i bild [5]

Till höger i Figur 11 syns markerat nedloppets placering i hörnet av flaskan samt delar av gjutsystemet. Av bilden kan man även se att hålet genom vevtappen inte finns där som gjutet utan bearbetades upp senare enligt information från Lars Nordström, Stockholm. Bilden visar att mataren lutade snett framåt från vevtappen.

Tärningens diameter var osäker och inte beskriven i rapporten. Efter en del diskussion valdes diameter 80 mm även om Jan Ahlen hade åsikten att det var något man önskade sig för att kunna gjuta snabbare men sällan fick tillstånd att montera in i skänken. Med hjälp av skiss från Jan Ahlen och bildsekvenser ur filmen så kunde vi bestämma hur inloppen skulle placeras längst ner i formen, samt anta hur beredningen såg ut gällande måtten på tegelrören som antogs vara diameter 70 mm. Figur 12 beskriver det upplägg för beredning som antas vara den som gällde 1957.

Figur 12 Beredning av vevsläng MO2126 som den kan ha sett ut 1957

Ur simuleringsprogrammet [6] beräknas hastigheten av smältan i ämnet kort efter att gjutningen påbörjats vara lägre än 0,5 m/s och endast i själva inloppet vara något högre än 1,5 m/s.

Figur 13 hastighet på smältan i tidigt skede av formfyllnaden [6]

I rapporten som beskriver försöksserien med olika utformningar och storlekar på Feedex-mataren för att minska naturmataren gjordes mätningar hur länge matarens överyta var flytande. Man testade två olika material av Feedex. Som framgår av Figur 14 så var mataren öppen länge. Som täckmedel användes en variant av Feedex som inte innehöll några bindemedel. Wlodaver har i sin bok fig 401 [7] en graf som angav att för en matare med Ø820 så krävdes det ca 80 kg täckmedel för att fungera effektivt. Enligt information om gjutningen så täckes mataren med flera säckar Feedex och lika mycket asbestpulver!

Figur 14 Uppmätt öppen yta under stelningen av Feedex-matare [4]. Runda ringar är mått tagna ur [6].

För att matcha detta så gjordes en rad simuleringar med olika inställningar på exoterma material för insatsmataren genom att ändra på brinntid, tändningstemperatur och mängden energi som ska utvecklas. Detta gjordes i materialdatabasen. Efter simuleringen gjordes mätningar i browsern på avståndet av ISO-linjerna i mataren som angav 70% flytande stål. Dessa mått markerades med cirklarna i Figur 14.

Figur 15 Mätning av öppen diameteryta efter fyra timmar i simuleringsprogrammet, här 600 mm [6]

Det ska här noteras att det först introducerades asbest i eldfasta produkter från 1962 i Fosecos eldfasta produkter. Det pågick till 1976. Den mest anmärkningsvärda av Foseco Inc:s asbestprodukter var deras täckpulver som användes världen över i stålverk och stålgjuterier.

Hur såg naturmataren ut innan försöksserien?

Storleken av naturmatarens storlek var en nöt att knäcka. Vad som framkommer av rapporten är att Feedex-mataren väger ca 1000 kg efter att den har avlägsnats och att naturmataren väger ca 3500 kg. Geometrin för Feedex-mataren Ø820 x 375 mm ger en ursprunglig vikt av ca 1500 kg vid rumstemperatur om man antar att nyttjandegraden var ca 30% det vill säga stål som har lämnat mataren under stelningen. Antar att naturmataren har en nyttjandegrad av 15% vilket ger att:

3500 kg/(1 – 0,15) = ca 4100 kg borde varit vikten av naturmataren.

Feedex-matarens modul bör med en MEF (modulförstärkningsfaktor) på 1,3 till 1,4 då det är en stor diameter rimligen ha varit följande:

Mmatare = MEF x Volym/Kylande yta = V/A

= MEF x π2h/ π(r2+2rh) = MEF x 198032/ (5280 + 9660)

= 18,6 cm för MEF 1,4 och 17,2 cm för MEF 1,3.

Vilket är klart större än de moduler som räknats fram ur beräkningarna i Figur 9 för ämnet.

Det borde innebära att naturmataren skulle ha en stelningsmodul som ligger nära.

Genom att använda den antagna vikten på naturmataren på ca 4100 kg omvandlat till

volym ca 522 dm3 och använda sig av formeln för en kropps volym få fram höjden vid olika dimensioner på diametern.:

V = πr2h => h = 522000 cm3 / πr2

Figur 16 Samband mellan medeldiameter och höjd för att ge volymen 522 dm3

Använder Figur 16 för att få fram vilken modul som naturmateren har som funktion av medeldiameter:

M = V/A => 522000 cm3 / π(r2 + 2rh)

Figur 17 Stelningsmodulen som funktion av matarens diameter.

Kontaktytan mellan matare och gods är icke kylande och därför inte med i ekvationen.

Hur naturmateren har sett ut och vilka dimensioner den har haft finns inte att hitta i den rapport som Sten Z fick av Stefan Wik. Kan dock gissa vilket har gjorts i Figur 18. Det mest sannolika har varit mataren Ø100 x 68 då den bygger minst på höjden i flaskan. Kurvorna i [Figur 16] och [Figur 17] är markering för naturmataren som väger ca 4100 kg.

Figur 18 Jämförelse av några naturmatare med Feedex-mataren till vänster i bild [6]

Gjuttemperatur: 1560 °C, 60 kg täckmedel totalt på toppen av matarna har gett bilden från simuleringsprogrammet [6]. Endast markeringen av Feedex-mataren har lagts till i efterhand för att tydliggöra placering. Figur 18 visar sjunkningen eller sugning om man så vill för respektive matare.

Strecket i Figur 18 anger vilken del som jämförts med avseende på vikten av matarna. Feedex-mataren väger 1500 kg och har avgett ca 1000 kg smälta under stelningen medan naturmatarna har vägt ca 4100 kg och avgett ca 600 kg smälta under stelningen. Alla vikter är jämförda vid rumstemperatur.

Förbättrat utbyte förbättrad produktivitet

Motala Verkstad hade testat Feedex matarinsatser på mindre ämnen och lyckat gjuta dessa genom att endast smälta i en elektrisk ugn i stället för att två ugnar behövdes. Man fortsatte 1954 med försök på vevslängen men hade stora problem med fastbränningar.

Figur 19 Avlägsnat matningspålägg och matarhals för riktat stelnande från vevsläng. [5]

1957 gjordes nya försök där även formsanden närmast modellen hade bytts ut från kvartssand till zirkonsand. Det fanns förutom mataren även ett extra stort matningspålägg som löpte från slängen till matarhalsen. Matningspålägget syns till höger i Figur 19 och hade en vikt på ca 1100 kg.

Matningspålägget var oförändrat när man påbörjade arbetet med att använda sig av Feedex-mataren. bilden nummer två från vänster i Figur 20 visar hur matningspålägget och matarhalsen kan ha sett ut.

Figur 20 visar även skillnaden mellan metoden med naturmataren längst till höger och Feedex-mataren till vänster om den samma.

Figur 20 Jämförelse av matarvikter för MO2126 vid 25°C. Gjutsystemet väger ca 200 kg

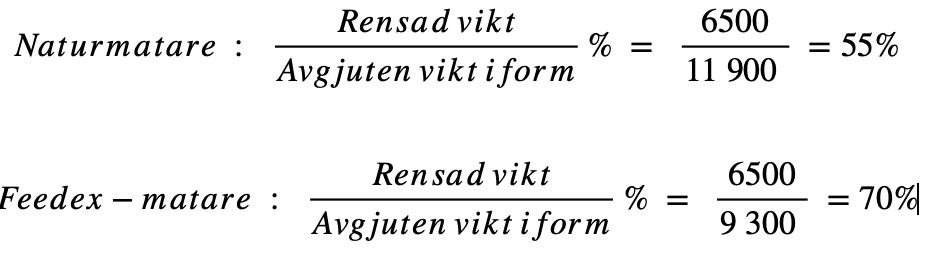

Gör man en sammanställning av formutbytet så kan följande ses.

Siemens-Martinugnarna kunde smälta ca 38 ton vilket gav att de nät och jämt fick ut tre ämnen vid gjutning av ämnet vid användning av naturmatren då det alltid behövs några ton i botten av skänken vid bottentömmande gjutning. Med användning av Feedex-mataren blev det nu möjligt att gjuta fyra vev-slängar per smälta en produktivitetsökning med 33%

Siemens-Martinugnarna kunde smälta ca 38 ton vilket gav att de nät och jämt fick ut tre ämnen vid gjutning av ämnet vid användning av naturmatren då det alltid behövs några ton i botten av skänken vid bottentömmande gjutning. Med användning av Feedex-mataren blev det nu möjligt att gjuta fyra vev-slängar per smälta en produktivitetsökning med 33%

Dessutom gav det en ganska stor besparing i formmassa och energikostnad för torkning av överflaskan då den kunde göras lägre.

Ett föredrag skapades av materialet och första gången det redovisades var vid Gjuterihistoriska Sällskapets årsstämma i Skövde 2024 av författarna Sten Farre och Sten Zetterlund

Referenser

- Nordisk familjebok/ sid 2012 – 2015, (1913) – https://runeberg.org/nfbr/0634.html

- Eva Dahlström, Verkstaden vid kanalen. Motala verkstad under 1800-talet

- Informationsfilm från Motala Verkstad https://www.youtube.com/watch?v=0zVWBe9Mncc

- Olle Wik, Fortsatta försök med ”Foseco Feedex” i sjunkhuvud. Internrapport Motala Verkstad.

- Bilder på vevsläng och vevaxlar, www.bildarkiv.motalahembygd.se

- NovaFlow&Solid 6,60r1, NovaCast Systems AB (2024).

- R. Wlodaver, Gelenkte Erstarrung von Stahlguß, Giesserei-Verlag GmbH – (1961)